ਸਾਈਟ 'ਤੇ ਪ੍ਰਬੰਧਨ ਤੋਂ ਭਾਵ ਹੈ ਵਿਗਿਆਨਕ ਮਿਆਰਾਂ ਅਤੇ ਤਰੀਕਿਆਂ ਦੀ ਵਰਤੋਂ ਜੋ ਉਤਪਾਦਨ ਸਾਈਟ 'ਤੇ ਵੱਖ-ਵੱਖ ਉਤਪਾਦਨ ਕਾਰਕਾਂ ਦੀ ਵਾਜਬ ਅਤੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਯੋਜਨਾਬੰਦੀ, ਸੰਗਠਿਤ, ਤਾਲਮੇਲ, ਨਿਯੰਤਰਣ ਅਤੇ ਜਾਂਚ ਕਰਨ ਲਈ ਹੈ, ਜਿਸ ਵਿੱਚ ਲੋਕ (ਕਾਮੇ ਅਤੇ ਪ੍ਰਬੰਧਕ), ਮਸ਼ੀਨਾਂ (ਉਪਕਰਨ, ਔਜ਼ਾਰ, ਵਰਕਸਟੇਸ਼ਨ), ਸਮੱਗਰੀ (ਕੱਚਾ ਮਾਲ), ਵਿਧੀਆਂ (ਪ੍ਰੋਸੈਸਿੰਗ, ਟੈਸਟਿੰਗ ਵਿਧੀਆਂ), ਵਾਤਾਵਰਣ (ਵਾਤਾਵਰਣ), ਅਤੇ ਜਾਣਕਾਰੀ (ਜਾਣਕਾਰੀ) ਸ਼ਾਮਲ ਹਨ, ਤਾਂ ਜੋ ਉਹ ਉਦੇਸ਼ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਇੱਕ ਚੰਗੀ ਸੁਮੇਲ ਸਥਿਤੀ ਵਿੱਚ ਹੋਣ।ਉੱਚ-ਗੁਣਵੱਤਾ, ਉੱਚ-ਕੁਸ਼ਲਤਾ, ਘੱਟ ਖਪਤ, ਸੰਤੁਲਿਤ, ਸੁਰੱਖਿਅਤ ਅਤੇ ਸੱਭਿਅਕ ਉਤਪਾਦਨ।

ਹੇਠ ਲਿਖੇ 20 ਸਭ ਤੋਂ ਬੁਨਿਆਦੀ ਵੇਰਵਿਆਂ ਵਿੱਚ ਮੁਹਾਰਤ ਹਾਸਲ ਕਰਨੀ ਜ਼ਰੂਰੀ ਹੈ:

1. ਘੱਟ-ਵੋਲਟੇਜ ਵਾਲੇ ਉਪਕਰਣਾਂ ਨੂੰ ਗਲਤੀ ਨਾਲ ਉੱਚ ਵੋਲਟੇਜ ਨਾਲ ਜੁੜਨ ਤੋਂ ਰੋਕਣ ਲਈ ਸਾਕਟ ਦਾ ਵੋਲਟੇਜ ਸਾਰੇ ਪਾਵਰ ਸਾਕਟਾਂ ਦੇ ਉੱਪਰ ਚਿੰਨ੍ਹਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

2. ਸਾਰੇ ਦਰਵਾਜ਼ਿਆਂ ਨੂੰ ਦਰਵਾਜ਼ੇ ਦੇ ਅੱਗੇ ਅਤੇ ਪਿੱਛੇ ਨਿਸ਼ਾਨਬੱਧ ਕੀਤਾ ਗਿਆ ਹੈ ਤਾਂ ਜੋ ਇਹ ਦਰਸਾਇਆ ਜਾ ਸਕੇ ਕਿ ਦਰਵਾਜ਼ੇ ਨੂੰ "ਧੱਕਾ" ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ ਜਾਂ "ਖਿੱਚਣਾ" ਚਾਹੀਦਾ ਹੈ। ਇਹ ਦਰਵਾਜ਼ੇ ਦੇ ਖਰਾਬ ਹੋਣ ਦੀ ਸੰਭਾਵਨਾ ਨੂੰ ਬਹੁਤ ਘਟਾ ਸਕਦਾ ਹੈ ਅਤੇ ਆਮ ਪ੍ਰਵੇਸ਼ ਅਤੇ ਬਾਹਰ ਨਿਕਲਣ ਲਈ ਵੀ ਬਹੁਤ ਸੁਵਿਧਾਜਨਕ ਹੈ।

3. ਤੁਰੰਤ ਤਿਆਰ ਕੀਤੇ ਗਏ ਉਤਪਾਦਾਂ ਦੀ ਹਦਾਇਤ ਸ਼ੀਟ ਨੂੰ ਇੱਕ ਹੋਰ ਰੰਗ ਨਾਲ ਵੱਖਰਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜੋ ਉਹਨਾਂ ਨੂੰ ਉਤਪਾਦਨ ਲਾਈਨ, ਨਿਰੀਖਣ, ਪੈਕੇਜਿੰਗ ਅਤੇ ਸ਼ਿਪਮੈਂਟ ਆਦਿ ਨੂੰ ਤਰਜੀਹ ਦੇਣ ਦੀ ਯਾਦ ਦਿਵਾ ਸਕਦਾ ਹੈ।

4. ਅੰਦਰ ਉੱਚ ਦਬਾਅ ਵਾਲੇ ਸਾਰੇ ਕੰਟੇਨਰ ਮਜ਼ਬੂਤੀ ਨਾਲ ਫਿਕਸ ਕੀਤੇ ਜਾਣੇ ਚਾਹੀਦੇ ਹਨ, ਜਿਵੇਂ ਕਿ ਅੱਗ ਬੁਝਾਉਣ ਵਾਲੇ ਯੰਤਰ, ਆਕਸੀਜਨ ਸਿਲੰਡਰ, ਆਦਿ। ਇਸ ਨਾਲ ਹਾਦਸਿਆਂ ਦੀ ਸੰਭਾਵਨਾ ਘੱਟ ਸਕਦੀ ਹੈ।

5. ਜਦੋਂ ਕੋਈ ਨਵਾਂ ਵਿਅਕਤੀ ਪ੍ਰੋਡਕਸ਼ਨ ਲਾਈਨ 'ਤੇ ਕੰਮ ਕਰ ਰਿਹਾ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਨਵੇਂ ਵਿਅਕਤੀ ਦੀ ਬਾਂਹ 'ਤੇ "ਨਵੇਂ ਆਉਣ ਵਾਲੇ ਆਪ੍ਰੇਸ਼ਨ" ਦਾ ਨਿਸ਼ਾਨ ਲਗਾਓ ਤਾਂ ਜੋ ਉਸਨੂੰ ਯਾਦ ਦਿਵਾਇਆ ਜਾ ਸਕੇ ਕਿ ਉਹ ਅਜੇ ਵੀ ਨਵਾਂ ਹੈ, ਅਤੇ ਦੂਜੇ ਪਾਸੇ, ਲਾਈਨ 'ਤੇ ਮੌਜੂਦ QC ਕਰਮਚਾਰੀਆਂ ਨੂੰ ਉਸਦਾ ਖਾਸ ਧਿਆਨ ਰੱਖਣ ਦਿਓ।

6. ਉਹਨਾਂ ਦਰਵਾਜ਼ਿਆਂ ਲਈ ਜਿਨ੍ਹਾਂ ਵਿੱਚ ਲੋਕ ਫੈਕਟਰੀ ਵਿੱਚ ਦਾਖਲ ਹੁੰਦੇ ਹਨ ਅਤੇ ਬਾਹਰ ਨਿਕਲਦੇ ਹਨ ਪਰ ਉਹਨਾਂ ਨੂੰ ਹਰ ਸਮੇਂ ਬੰਦ ਰੱਖਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਇੱਕ ਲੀਵਰ ਜੋ "ਆਟੋਮੈਟਿਕ" ਬੰਦ ਹੋ ਸਕਦਾ ਹੈ, ਦਰਵਾਜ਼ੇ 'ਤੇ ਲਗਾਇਆ ਜਾ ਸਕਦਾ ਹੈ। ਇੱਕ ਪਾਸੇ, ਇਹ ਯਕੀਨੀ ਬਣਾ ਸਕਦਾ ਹੈ ਕਿ ਦਰਵਾਜ਼ਾ ਹਮੇਸ਼ਾ ਬੰਦ ਰਹੇ, ਅਤੇ ਦੂਜੇ ਪਾਸੇ, ਦਰਵਾਜ਼ਾ ਖਰਾਬ ਹੋਣ ਦੀ ਸੰਭਾਵਨਾ ਘੱਟ ਹੁੰਦੀ ਹੈ (ਕੋਈ ਵੀ ਦਰਵਾਜ਼ਾ ਖੋਲ੍ਹਣ ਅਤੇ ਬੰਦ ਕਰਨ ਲਈ ਮਜਬੂਰ ਨਹੀਂ ਕਰੇਗਾ)।

7. ਤਿਆਰ ਉਤਪਾਦਾਂ, ਅਰਧ-ਮੁਕੰਮਲ ਉਤਪਾਦਾਂ ਅਤੇ ਕੱਚੇ ਮਾਲ ਦੇ ਗੋਦਾਮ ਦੇ ਸਾਹਮਣੇ, ਹਰੇਕ ਉਤਪਾਦ ਦੀ ਵੱਧ ਤੋਂ ਵੱਧ ਅਤੇ ਘੱਟੋ-ਘੱਟ ਵਸਤੂ ਸੂਚੀ ਨਿਰਧਾਰਤ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਮੌਜੂਦਾ ਵਸਤੂ ਸੂਚੀ ਨੂੰ ਚਿੰਨ੍ਹਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਅਸਲ ਵਸਤੂ ਸੂਚੀ ਦੀ ਸਥਿਤੀ ਨੂੰ ਸਪਸ਼ਟ ਤੌਰ 'ਤੇ ਜਾਣਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਬਹੁਤ ਜ਼ਿਆਦਾ ਵਸਤੂ ਸੂਚੀ ਨੂੰ ਰੋਕੋ ਅਤੇ ਕਈ ਵਾਰ ਮੰਗ ਵਿੱਚ ਹੋਣ ਵਾਲੇ ਉਤਪਾਦ ਨੂੰ ਸਟਾਕ ਤੋਂ ਬਾਹਰ ਹੋਣ ਤੋਂ ਰੋਕੋ।

8. ਉਤਪਾਦਨ ਲਾਈਨ ਦੇ ਸਵਿੱਚ ਬਟਨ ਨਾਲ ਗਲਿਆਰੇ ਦਾ ਸਾਹਮਣਾ ਨਾ ਕਰਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰੋ। ਜੇਕਰ ਇਸਨੂੰ ਸੱਚਮੁੱਚ ਗਲਿਆਰੇ ਦਾ ਸਾਹਮਣਾ ਕਰਨ ਦੀ ਲੋੜ ਹੈ, ਤਾਂ ਸੁਰੱਖਿਆ ਲਈ ਇੱਕ ਬਾਹਰੀ ਕਵਰ ਜੋੜਨਾ ਸਭ ਤੋਂ ਵਧੀਆ ਹੈ। ਇਹ ਗਲਿਆਰੇ ਵਿੱਚੋਂ ਲੰਘਣ ਵਾਲੇ ਵਾਹਨਾਂ ਨੂੰ ਗਲਤੀ ਨਾਲ ਬਟਨਾਂ ਨੂੰ ਮਾਰਨ ਅਤੇ ਬੇਲੋੜੇ ਹਾਦਸਿਆਂ ਦਾ ਕਾਰਨ ਬਣਨ ਤੋਂ ਰੋਕ ਸਕਦਾ ਹੈ।

9. ਫੈਕਟਰੀ ਕੰਟਰੋਲ ਸੈਂਟਰ ਵਿੱਚ ਕੰਟਰੋਲ ਸੈਂਟਰ ਦੇ ਡਿਊਟੀ ਕਰਮਚਾਰੀਆਂ ਤੋਂ ਇਲਾਵਾ ਬਾਹਰੀ ਲੋਕਾਂ ਨੂੰ ਦਾਖਲ ਹੋਣ ਦੀ ਇਜਾਜ਼ਤ ਨਹੀਂ ਹੈ। ਅਪ੍ਰਸੰਗਿਕ ਕਰਮਚਾਰੀਆਂ ਦੀ "ਉਤਸੁਕਤਾ" ਕਾਰਨ ਹੋਣ ਵਾਲੇ ਵੱਡੇ ਹਾਦਸਿਆਂ ਨੂੰ ਰੋਕੋ।

10. ਵੱਖ-ਵੱਖ ਮੀਟਰਾਂ ਜਿਵੇਂ ਕਿ ਐਮਮੀਟਰ, ਵੋਲਟਮੀਟਰ, ਅਤੇ ਪ੍ਰੈਸ਼ਰ ਗੇਜਾਂ ਲਈ ਜੋ ਮੁੱਲਾਂ ਨੂੰ ਦਰਸਾਉਣ ਲਈ ਪੁਆਇੰਟਰਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦੇ ਹਨ, ਇੱਕ ਸਪਸ਼ਟ ਮਾਰਕਰ ਦੀ ਵਰਤੋਂ ਕਰੋ ਤਾਂ ਜੋ ਆਮ ਕਾਰਵਾਈ ਦੌਰਾਨ ਪੁਆਇੰਟਰ ਕਿੱਥੇ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ। ਇਸ ਨਾਲ ਇਹ ਜਾਣਨਾ ਆਸਾਨ ਹੋ ਜਾਂਦਾ ਹੈ ਕਿ ਕੀ ਸਾਧਾਰਨ ਕਾਰਵਾਈ ਦੌਰਾਨ ਉਪਕਰਣ ਆਮ ਹੈ।

11. ਉਪਕਰਣ 'ਤੇ ਪ੍ਰਦਰਸ਼ਿਤ ਤਾਪਮਾਨ ਬਾਰੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਵਿਸ਼ਵਾਸ ਨਾ ਕਰੋ। ਨਿਯਮਿਤ ਤੌਰ 'ਤੇ ਪੁਸ਼ਟੀਕਰਨ ਦੁਹਰਾਉਣ ਲਈ ਇਨਫਰਾਰੈੱਡ ਥਰਮਾਮੀਟਰ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ।

12. ਪਹਿਲਾ ਟੁਕੜਾ ਸਿਰਫ਼ ਉਸ ਦਿਨ ਪੈਦਾ ਹੋਏ ਪਹਿਲੇ ਟੁਕੜੇ ਦਾ ਹਵਾਲਾ ਨਹੀਂ ਦਿੰਦਾ। ਹੇਠਾਂ ਦਿੱਤੇ ਗਏ ਸ਼ਬਦ "ਪਹਿਲੇ ਟੁਕੜੇ" ਹਨ: ਰੋਜ਼ਾਨਾ ਸ਼ੁਰੂਆਤ ਤੋਂ ਬਾਅਦ ਪਹਿਲਾ ਟੁਕੜਾ, ਬਦਲਣ ਤੋਂ ਬਾਅਦ ਪਹਿਲਾ ਟੁਕੜਾ, ਮਸ਼ੀਨ ਦੀ ਅਸਫਲਤਾ ਦੀ ਮੁਰੰਮਤ ਤੋਂ ਬਾਅਦ ਪਹਿਲਾ ਟੁਕੜਾ, ਮੋਲਡ ਅਤੇ ਫਿਕਸਚਰ ਦੀ ਮੁਰੰਮਤ ਜਾਂ ਸਮਾਯੋਜਨ ਤੋਂ ਬਾਅਦ ਪਹਿਲਾ ਟੁਕੜਾ, ਗੁਣਵੱਤਾ ਸਮੱਸਿਆ ਦੇ ਜਵਾਬੀ ਉਪਾਅ ਤੋਂ ਬਾਅਦ ਪਹਿਲਾ ਟੁਕੜਾ, ਆਪਰੇਟਰ ਨੂੰ ਬਦਲਣ ਤੋਂ ਬਾਅਦ ਪਹਿਲਾ ਟੁਕੜਾ, ਓਪਰੇਟਿੰਗ ਹਾਲਤਾਂ ਨੂੰ ਰੀਸੈਟ ਕਰਨ ਤੋਂ ਬਾਅਦ ਪਹਿਲਾ ਟੁਕੜਾ, ਪਾਵਰ ਫੇਲ੍ਹ ਹੋਣ ਤੋਂ ਬਾਅਦ ਪਹਿਲਾ ਟੁਕੜਾ, ਕੰਮ ਪੂਰਾ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਪਹਿਲਾ ਟੁਕੜਾ, ਆਦਿ।

13. ਲਾਕਿੰਗ ਪੇਚਾਂ ਲਈ ਔਜ਼ਾਰ ਸਾਰੇ ਚੁੰਬਕੀ ਹਨ, ਜਿਸ ਨਾਲ ਪੇਚਾਂ ਨੂੰ ਹਟਾਉਣਾ ਆਸਾਨ ਹੋ ਜਾਂਦਾ ਹੈ; ਜੇਕਰ ਪੇਚ ਵਰਕਬੈਂਚ 'ਤੇ ਡਿੱਗਦੇ ਹਨ, ਤਾਂ ਉਹਨਾਂ ਨੂੰ ਸੋਖਣ ਲਈ ਔਜ਼ਾਰ ਦੀ ਚੁੰਬਕਤਾ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਵੀ ਬਹੁਤ ਆਸਾਨ ਹੈ।

14. ਜੇਕਰ ਪ੍ਰਾਪਤ ਹੋਇਆ ਕੰਮ ਸੰਪਰਕ ਫਾਰਮ, ਤਾਲਮੇਲ ਫਾਰਮ, ਆਦਿ ਸਮੇਂ ਸਿਰ ਪੂਰਾ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ ਜਾਂ ਪੂਰਾ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ, ਤਾਂ ਉਹਨਾਂ ਨੂੰ ਜਾਰੀ ਕਰਨ ਵਾਲੇ ਵਿਭਾਗ ਨੂੰ ਸਮੇਂ ਸਿਰ ਕਾਰਨਾਂ ਸਮੇਤ ਲਿਖਤੀ ਰੂਪ ਵਿੱਚ ਜਮ੍ਹਾ ਕਰਵਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

15. ਉਤਪਾਦਨ ਲਾਈਨ ਲੇਆਉਟ ਦੀ ਆਗਿਆ ਵਾਲੀਆਂ ਸਥਿਤੀਆਂ ਦੇ ਤਹਿਤ, ਉਤਪਾਦਨ ਲਈ ਵੱਖ-ਵੱਖ ਉਤਪਾਦਨ ਲਾਈਨਾਂ ਅਤੇ ਵੱਖ-ਵੱਖ ਵਰਕਸ਼ਾਪਾਂ ਨੂੰ ਸਮਾਨ ਉਤਪਾਦਾਂ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰੋ, ਤਾਂ ਜੋ ਸਮਾਨ ਉਤਪਾਦਾਂ ਦੇ ਮਿਲਾਏ ਜਾਣ ਦੀ ਸੰਭਾਵਨਾ ਘੱਟ ਜਾਵੇ।

16. ਪੈਕੇਜਿੰਗ, ਸੇਲਜ਼, ਸੇਲਜ਼ਮੈਨ ਆਦਿ ਨੂੰ ਉਤਪਾਦਾਂ ਦੀਆਂ ਰੰਗੀਨ ਤਸਵੀਰਾਂ ਦਿਓ ਤਾਂ ਜੋ ਉਨ੍ਹਾਂ ਦੁਆਰਾ ਉਤਪਾਦਾਂ ਨੂੰ ਗਲਤ ਸਮਝਣ ਦੀ ਸੰਭਾਵਨਾ ਘੱਟ ਜਾ ਸਕੇ।

17. ਪ੍ਰਯੋਗਸ਼ਾਲਾ ਦੇ ਸਾਰੇ ਔਜ਼ਾਰ ਕੰਧ 'ਤੇ ਟੰਗੇ ਜਾਂਦੇ ਹਨ, ਅਤੇ ਉਨ੍ਹਾਂ ਦੇ ਆਕਾਰ ਕੰਧ 'ਤੇ ਬਣਾਏ ਜਾਂਦੇ ਹਨ। ਇਸ ਤਰ੍ਹਾਂ, ਇੱਕ ਵਾਰ ਔਜ਼ਾਰ ਉਧਾਰ ਲੈਣ ਤੋਂ ਬਾਅਦ ਇਹ ਜਾਣਨਾ ਬਹੁਤ ਆਸਾਨ ਹੁੰਦਾ ਹੈ।

18. ਅੰਕੜਾ ਵਿਸ਼ਲੇਸ਼ਣ ਰਿਪੋਰਟ ਵਿੱਚ, ਹਰ ਦੂਜੀ ਲਾਈਨ ਨੂੰ ਪਿਛੋਕੜ ਦੇ ਰੰਗ ਵਜੋਂ ਰੰਗਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਤਾਂ ਜੋ ਰਿਪੋਰਟ ਬਹੁਤ ਸਪੱਸ਼ਟ ਦਿਖਾਈ ਦੇਵੇ।

19. ਕੁਝ ਮਹੱਤਵਪੂਰਨ ਟੈਸਟ ਉਪਕਰਣਾਂ ਲਈ, ਰੋਜ਼ਾਨਾ "ਪਹਿਲੇ ਟੁਕੜੇ" ਦੀ ਜਾਂਚ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਚੁਣੇ ਗਏ "ਨੁਕਸਦਾਰ ਟੁਕੜਿਆਂ" ਨਾਲ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਕਈ ਵਾਰ ਇਹ ਸਪੱਸ਼ਟ ਤੌਰ 'ਤੇ ਜਾਣਿਆ ਜਾ ਸਕਦਾ ਹੈ ਕਿ ਕੀ ਉਪਕਰਣ ਦੀ ਭਰੋਸੇਯੋਗਤਾ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੀ ਹੈ।

20. ਮਹੱਤਵਪੂਰਨ ਦਿੱਖ ਵਾਲੇ ਕੁਝ ਉਤਪਾਦਾਂ ਲਈ, ਲੋਹੇ ਦੇ ਟੈਸਟਿੰਗ ਟੂਲਸ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਜ਼ਰੂਰੀ ਨਹੀਂ ਹੈ। ਕੁਝ ਘਰੇਲੂ ਪਲਾਸਟਿਕ ਜਾਂ ਲੱਕੜ ਦੇ ਟੈਸਟਿੰਗ ਟੂਲਸ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਤਾਂ ਜੋ ਉਤਪਾਦ ਦੇ ਖੁਰਚਣ ਦੀ ਸੰਭਾਵਨਾ ਘੱਟ ਜਾਵੇ।

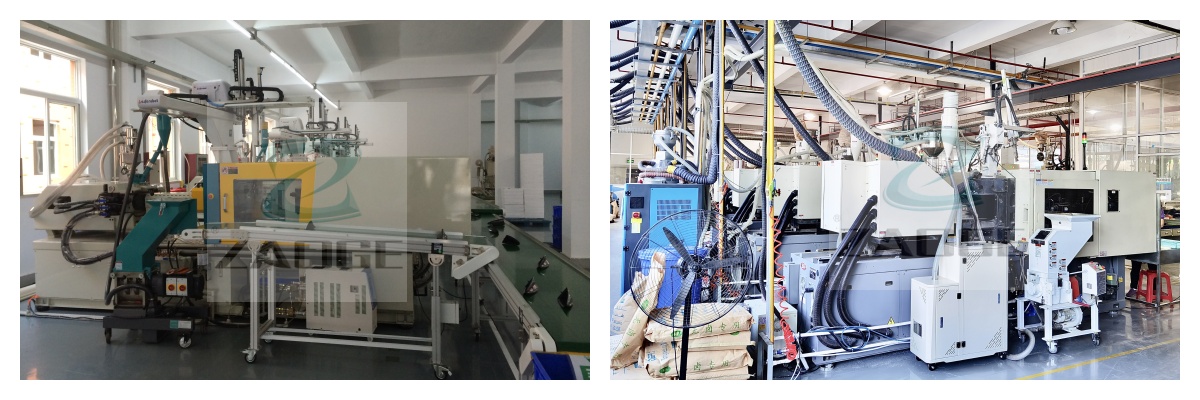

ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਵਰਕਸ਼ਾਪਾਂ ਹਰ ਰੋਜ਼ ਸਪ੍ਰੂ ਅਤੇ ਰਨਰ ਤਿਆਰ ਕਰਦੀਆਂ ਹਨ, ਤਾਂ ਅਸੀਂ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਮਸ਼ੀਨਾਂ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੇ ਸਪ੍ਰੂ ਅਤੇ ਰਨਰ ਨੂੰ ਸਰਲ ਅਤੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਕਿਵੇਂ ਰੀਸਾਈਕਲ ਕਰ ਸਕਦੇ ਹਾਂ? ਇਸਨੂੰ ਇਸ 'ਤੇ ਛੱਡ ਦਿਓZAOGE ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਮਸ਼ੀਨਾਂ ਲਈ ਵਾਤਾਵਰਣ ਸੁਰੱਖਿਆ ਅਤੇ ਸਮੱਗਰੀ-ਬਚਤ ਸਹਾਇਕ ਯੰਤਰ.ਇਹ ਇੱਕ ਰੀਅਲ-ਟਾਈਮ ਗਰਮ ਪੀਸਿਆ ਅਤੇ ਰੀਸਾਈਕਲ ਕੀਤਾ ਸਿਸਟਮ ਹੈ ਜੋ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਉੱਚ-ਤਾਪਮਾਨ ਵਾਲੇ ਸਕ੍ਰੈਪ ਸਪ੍ਰੂ ਅਤੇ ਰਨਰਾਂ ਨੂੰ ਪੀਸਣ ਲਈ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ। ਸਾਫ਼ ਅਤੇ ਸੁੱਕੇ ਪੀਸਿਆ ਹੋਇਆ ਕਣ ਡਾਊਨਗ੍ਰੇਡ ਕਰਨ ਦੀ ਬਜਾਏ ਵਰਤੋਂ ਲਈ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਕੱਚੇ ਮਾਲ ਵਿੱਚ ਬਦਲ ਜਾਂਦੇ ਹਨ।ਇਹ ਕੱਚੇ ਮਾਲ ਅਤੇ ਪੈਸੇ ਦੀ ਬਚਤ ਕਰਦਾ ਹੈ ਅਤੇ ਬਿਹਤਰ ਕੀਮਤ ਨਿਯੰਤਰਣ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ।

ਪੋਸਟ ਸਮਾਂ: ਜੁਲਾਈ-18-2024